Warum sind Löcher kleiner als vorgesehen?

Das Loch oder die Aussparung wird vom Slicer in der Mitte der gedruckten Bahn berechnet. Bei der Verwendung einer 0,4 mm Druckdüse wird die Bahn ungefähr 0,5 mm breit sein und ragt zur Hälfte, also 0,25 mm, über das Loch hinaus. Dadurch wird das Loch um 0,5 mm (2 x 0,25 mm) kleiner.

Hinzu kommen weitere Effekte, wie zum Beispiel das „Verlaufen“ des flüssigen Filaments.

Auch die zu druckende STL-Datei beeinflusst den kleineren Innendurchmesser. Die Wandung der Bohrung wird in Dreiecke unterteilt, was bei niedriger Auflösung dazu führt, dass das Loch kleiner wird.

Beispiel

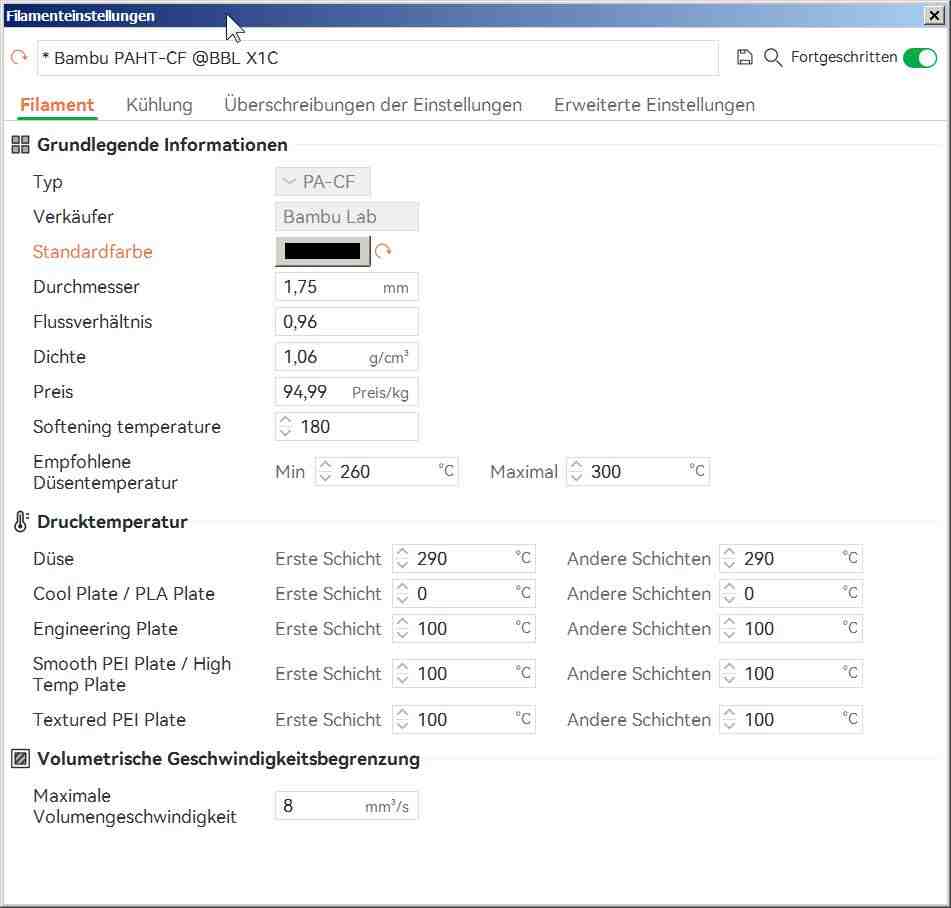

Gedruckt werden soll ein 12 mm Zylinder mit einer 3 mm Bohrung und einer Aussparung für eine M3-Sechskantmutter mit einer Diagonale von 5,4 mm. Mit TinkerCad ist die zugrunde liegende Zeichnung schnell erstellt, und der Druck kann beginnen. Um den Prozess zu beschleunigen, entschied ich mich für eine Schichthöhe von 0,3 mm. Laut Cura Slicer benötigt der AnyCubic Mega Pro für den Druck 3 Minuten.

Der Druck ist abgeschlossen, aber das Ergebnis ist enttäuschend. Statt der vorgesehenen 3 mm beträgt die Bohrung weniger als 2 mm, und die Aussparung für die Sechskantmutter ist ebenfalls alles andere als passgenau.

Nach eingehender Recherche im Internet stellte ich fest, dass vertikale Löcher beim 3D-Druck stets zu klein ausfallen. Abhilfe schafft entweder die direkte Vergrößerung der Löcher im CAD-Programm oder das nachträgliche Aufbohren. Doch wie geht man vor, wenn man eine Aussparung für eine Sechskantmutter bearbeiten möchte?

Lösung 1

Bei einer 0,4 mm Druckdüse wird empfohlen, den Durchmesser der Bohrung oder Aussparung um mindestens 0,4 mm zu vergrößern. Dieser Wert kann jedoch je nach Schichtdicke und anderen Faktoren variieren. Beim ersten Versuch druckte ich mit einer Schichtdicke von 0,3 mm. Mit den Originalabmessungen der Bohrung (3 mm) und der Aussparung für die Sechskantmutter (5,4 mm) funktionierte gar nichts. Statt der geplanten 3 mm betrug der Durchmesser der Bohrung nur 2 mm, ebenso bei der Aussparung für die Sechskantmutter.

In den folgenden Versuchen vergrößerte ich die Bohrung von 3 mm auf 3,9 mm und die kurze Diagonale der Sechskantmutter von 5,4 mm auf 5,95 mm. Das Ergebnis entsprach schließlich meinen Erwartungen.

Vorsicht!

In Cura gibt es die Einstellung „Horizontale Erweiterung“, mit der du derartige Abweichungen im Druck theoretisch kompensieren kannst. Diese Einstellung verändert jedoch nicht nur die Bohrungen, sondern auch alle anderen Maße. Zwar könnten dann die Löcher passen, aber das Gehäuse könnte dadurch entweder zu klein oder zu groß gedruckt werden.

Fazit und Lösung

Es ist frustrierend, wenn eine passgenaue Wellenlagerung nicht wie geplant gedruckt werden kann. Deshalb experimentiere ich vor dem finalen Druck mit verschiedenen Abmessungen an kleinen Testobjekten, die in wenigen Minuten fertiggestellt sind. Lieber investiere ich 5x 3 Minuten, als einmal 2 Stunden zu verschwenden. Auch die Druckqualität in 0.3 oder 0.1 mm Schichthöhe beeinflusst letztlich die Passgenauigkeit einer gezeichneten Bohrung. Es muss betont werden: Viele Faktoren bestimmen die Maßhaltigkeit des Drucks. Wer perfekt drucken will, muss ein Meister seines Fachs sein. Wer praktisch veranlagt ist, bohrt nach dem Druck einfach passgenau nach. So mache ich es. Anstatt die aktuelle Lufttemperatur mit dem Feuchtegehalt des Filaments in Einklang zu bringen, dimensioniere ich Löcher etwas enger und bohre oder fräse sie nach.

Fazit

Dieses Problem betrifft nicht nur die Slicer-Software Cura. Auch andere Slicer haben Schwierigkeiten bei der Darstellung von Löchern.